深秋的沱江水面倒映着钢铁骨架的轮廓,四台混凝土泵车正将最后一车混凝土注入拱座模板。这座世界最大跨度的无推力组合拱桥进入主拱施工阶段,标志着成渝中线高铁建设迎来关键节点。作为国家高铁网沿江通道的重要组成,这条钢铁动脉正以每天可见的速度向前延伸。

在龙泉驿区的预制梁场,智能振捣系统以毫米级精度控制着混凝土密实度,防水涂料喷涂机器人沿着箱梁表面匀速移动。这些自动化设备的应用不仅将单孔箱梁生产周期缩短20%,更将工程误差控制在3毫米以内。施工方采用的北斗导航定位系统,使架桥机能够以厘米级精度将重达790吨的箱梁安放在桥墩上,这样的技术突破让每日架梁进度稳定保持在2.5孔。

面对荣家湾高瓦斯隧道的施工挑战,建设团队在洞内布置了48个气体监测点,实时回传的数据在智控中心大屏上形成三维热力图。这种动态监测系统将瓦斯浓度预警响应时间压缩至15秒,配合智能通风设备,确保日均掘进进度稳定在1.8米。施工人员随身携带的智能手环能实时监测血氧和心率,为高风险作业筑起双重防护。

在成都东部新区的制梁场,智能化生产线已实现从钢筋加工到混凝土养护的全流程自动化。通过引入数字孪生技术,技术人员可以在虚拟场景中模拟梁体受力情况,提前优化结构设计。这种技术革新使得月产能提升至45孔,较传统工艺提升30%以上,为全线桥梁施工提供了稳定的物料保障。

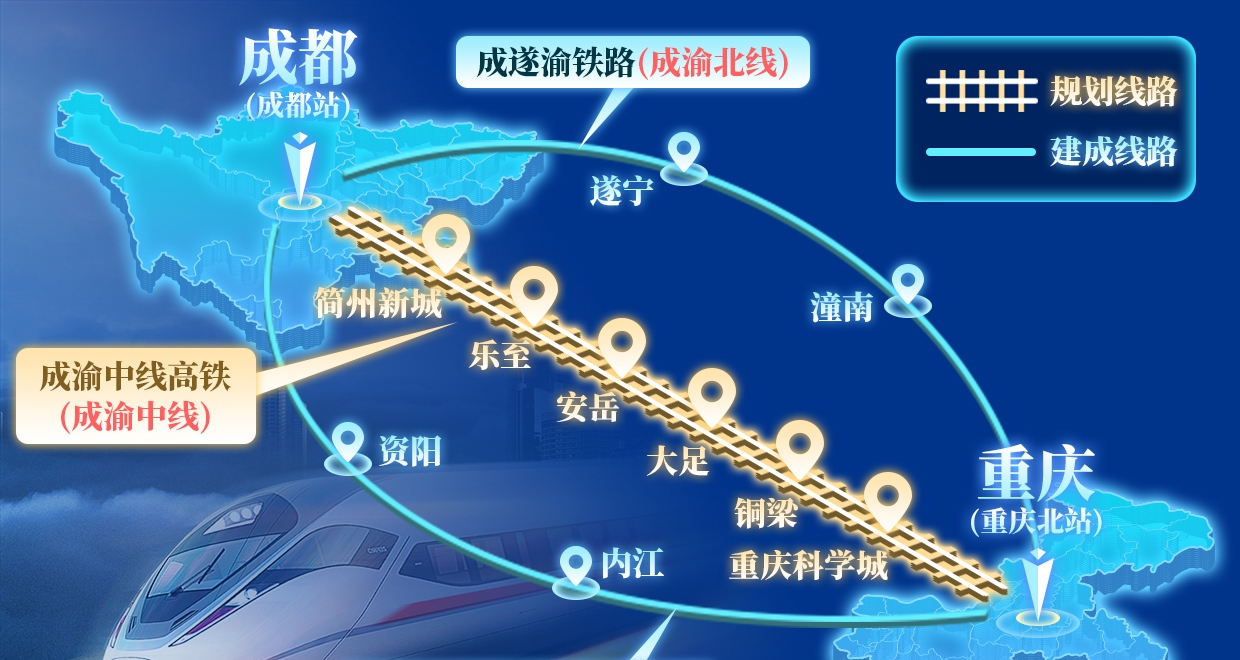

这条设计时速350公里的高铁通道,正在重塑成渝双城的地理概念。292公里的线路上,47座桥梁和17条隧道构成的立体交通网,将把两座西部重镇的时空距离压缩至50分钟。当2027年列车开始穿行于沱江特大桥的钢拱之下时,现有的成渝动车组将分流40%的客流,释放出的运力可满足日均8万人次的跨城通勤需求。

从智慧梁场到数字化隧道,从自动化设备到智能监测系统,成渝中线高铁的建设现场展示着中国基建的迭代升级。这条跨越山川的钢铁纽带,不仅承载着缩短双城时空距离的物理功能,更将成为推动成渝地区要素流动、产业协同的创新通道。当施工进度表上的数字转化为飞驰的列车,西部两大中心城市将开启同城化发展的新纪元。